数字孪生体的标准化之路

近年来,特别是刚刚过去的2019年,作为第四次工业革命的通用目的技术,数字孪生体受到学术界和工业界的极大关注。这样的关注,同样也来自标准化组织。而且,与一般的新兴技术(如大数据、云计算、5G等)不同,甚至与人工智能和物联网这另外两个第四次工业革命的通用目的技术也不同;上述这些技术在ISO、IEC或ITU都有专门的(联合)工作组负责相关技术的标准化工作,而数字孪生体却吸引了多个国际组织的多个联合技术委员会、技术委员会和分委会的关注,从各自领域、各个层面出发,成立了多个数字孪生体相关的工作组(对比德国工业4.0中的资产管理壳,在各国际标准化组织中目前只有IEC/TC 65/WG 24这一个工作组以AAS命名)。这样的态势,在标准化领域实属罕见,从一个侧面证明了各方对数字孪生体在第四次工业革命中地位和作用的共识,同时也反映了数字孪生体标准化工作的必要性、紧迫性和复杂性。

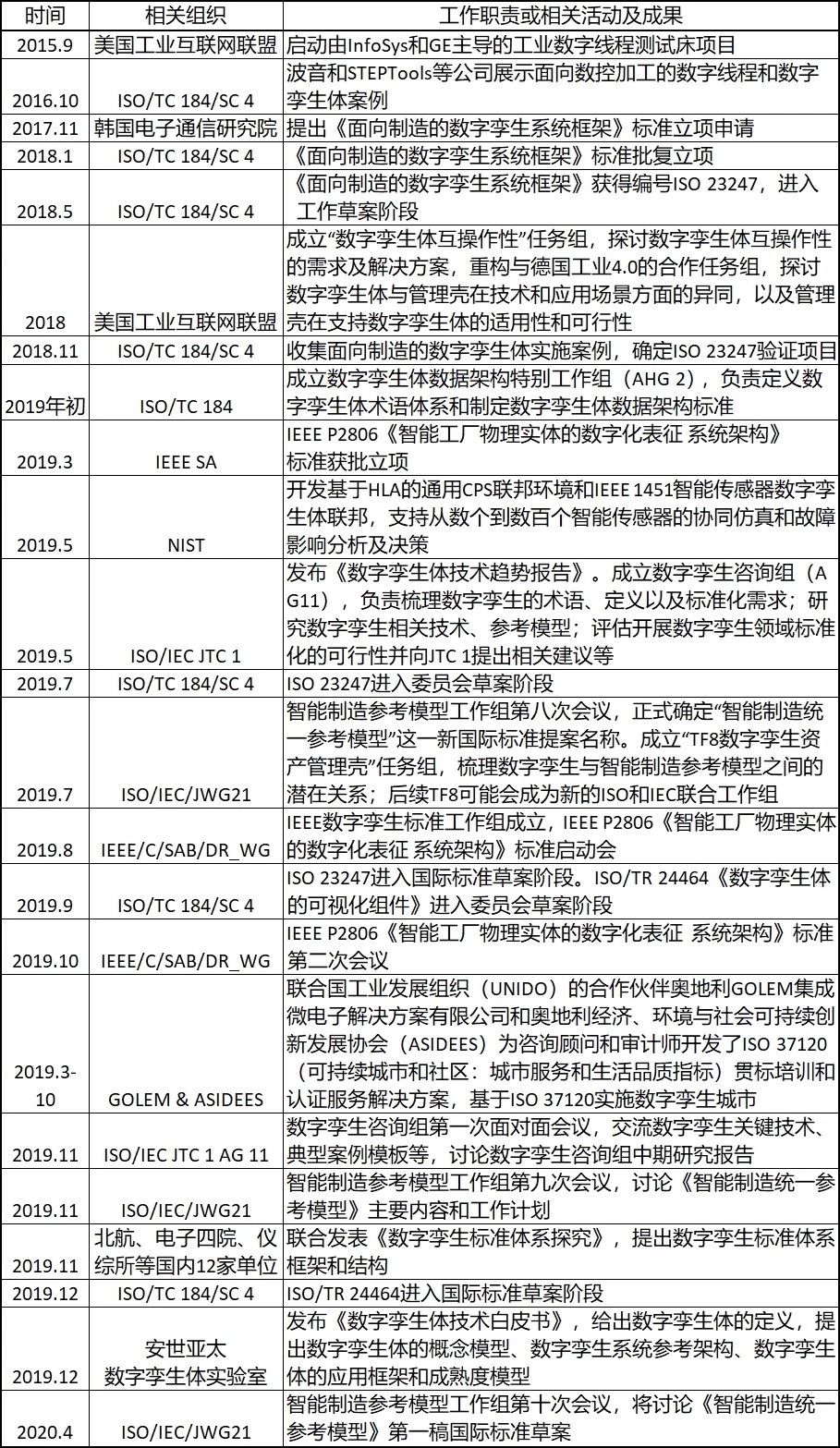

在数字孪生体实验室刚刚发布的《数字孪生体技术白皮书2019》初步总结数字孪生体标准化工作的基础上,表1系统梳理了近年来数字孪生体的标准化历程。

表1 数字孪生体标准化相关活动(注:本表信息全部来自互联网)

从表1可以看出:

1. 韩国和美国是数字孪生体标准化工作的先行者。

2.ISO、IEC和IEEE三大组织全部介入数字孪生体的标准化。

3.工业数据(ISO/TC 184/SC 4和ISO/TC 184/AHG 2)和智能制造(ISO/IEC/JWG 21/TF 8)是数字孪生体标准化的两个重要的切入点:前者关注系统全生命期的建模和仿真,后者关注IT和OT在生产制造环节的结合这个数字孪生体最重要的应用场景。

4. 测试床和概念验证项目,既反映了利益相关方的诉求,也为数字孪生体、数字线程相关标准研发制定和实施推广提供了有价值的输入。

5. 除了数字孪生体本身的标准化工作,数字孪生体开始与其他应用领域(如智慧城市)的顶层标准相结合,助力相关领域的数字化转型升级;并深入到CPS或物联网的物理层(如智能传感器),为相关设备的优化升级提供支持。这些都从标准化的角度验证了数字孪生体实验室提出的“数字孪生体在第四次工业革命的工业化、城市化和全球化进程中的遍在性”的观点。

6. 从2018年IIC与德国工业4.0平台的合作开始关注数字孪生体和资产管理壳之间的关系,到2019年ISO/IEC JWG 21成立“TF8数字孪生资产管理壳”任务组,说明两者的关系越来越受到关注。

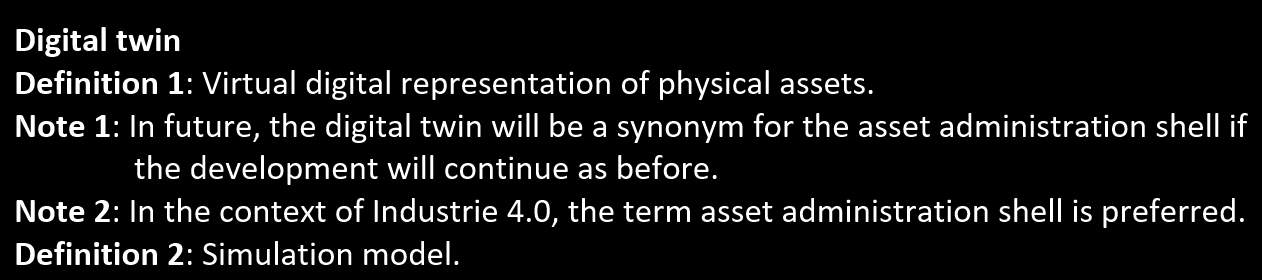

关于DT与AAS的关系,这两个术语有收敛趋同的趋势。德国有人认为,DT的定义含糊不清;“孪生”这个词的丰富语义来自DT概念的仿真模型背景,却缺少与物理实体的接口;DT概念的发展,导致DT向AAS的静态增强(……led to a static enhancement of the DT towards an AAS concept)。所以,强烈支持AAS。德国工业4.0术语表对DT的定义和注释如下:

上面的看法加上这两个定义和两个注释,估计除了德国人,不会有人满意。虽然AAS的标准化工作走在DT前面,但AAS相关标准仅限于德国国家标准,这与DT标准化的多方参与不可同日而语;AAS的研发推广应用,目前以工厂环境为主,以德国和德系企业为主导,法、意两国有参与,这与DT研发和应用的遍地开花不可同日而语。如果这两个术语最终趋同的话,那DT这一名称的生命力将远远大于AAS,因为市场已经给出了回答。笔者在《为什么需要给数字孪生加上一个“体”字?》一文中回顾数字孪生体的概念发展史时感叹,为一个概念起个好名字,有多重要。想当初,既然DT能取代Grieves博士的信息镜像模型等若干名字,那么可以预见,不远的将来DT将融合AAS一统天下,成为第四次工业革命的通用目的技术。

德国人对数字孪生体的误读或担心都不是问题。数字孪生体的定义模糊正是接下来标准化工作的头等大事;数字孪生系统将秉承开放架构理念,不重复发明轮子,只要能解决问题满足需求,一切现有成熟标准和技术都可作为数字孪生体的使能技术,当然也包括AAS相关标准和实现技术。

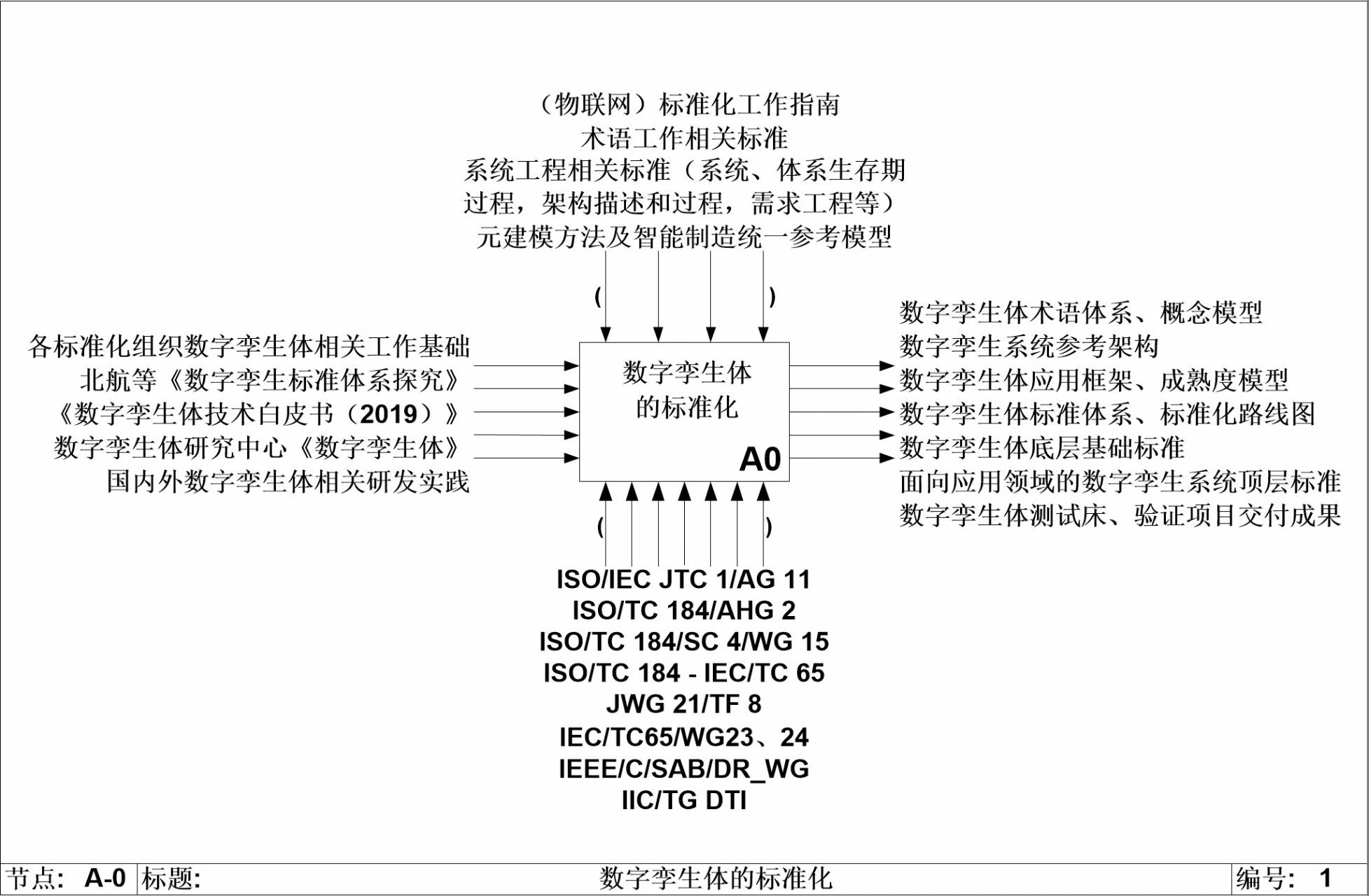

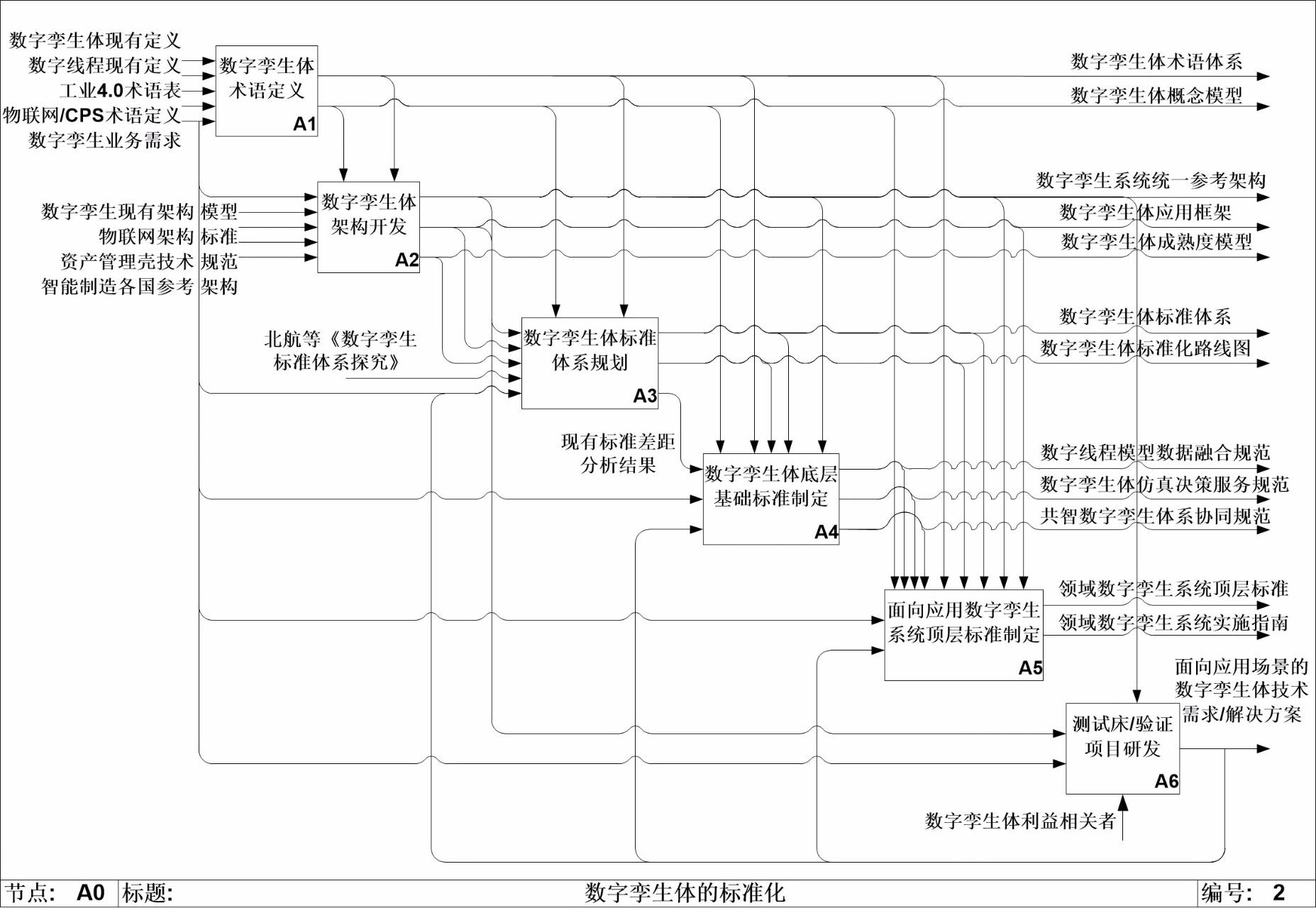

回到正题,面对复杂的使能技术体系、遍在的应用领域、众多的利益相关方,数字孪生体的标准化之路如何走?笔者利用IDEF0功能建模方法,尝试给出数字孪生体标准化工作的顶层活动(图1)及其一级分解(图2),包括术语定义、架构开发、体系规划、基础标准制定、应用标准制定、验证项目研发等六大活动,敬请各位专家指正。

图1 数字孪生体标准化工作的顶层活动

图2 数字孪生体标准化工作的一级分解

实际上,无论是数字孪生体,还是资产管理壳等其他技术,基本上都不是中国人的原创。面对大幕开启的第四次工业革命,以及这样一个支撑万物互联的综合技术体系和数字经济智能时代的信息基础设施,我们唯有走应用创新和集成创新之路,借助标准化平台,加强各工作组中国代表团之间的协同,加强国内产学研之间的协作,努力缩短与发达国家的差距。

安世亚太具有24年的研发信息化工业软件开发和服务经验、6年的工业品先进设计和增材制造经验,是我国工业企业研发信息化领域的领先者、新型工业品研制者、企业仿真体系和精益研发体系创立者,在国内PLM、虚拟仿真及先进设计领域处于领先地位,提出了基于增材思维的先进设计和智能制造解决方案,聚焦于打造以增材思维为核心的先进设计与智能制造产业链,以全球视野和格局进行资源整合、技术转化和生态构建。