更低成本、更优性能,面向增材的先进设计为工业品提能增效

3D打印不仅是一种新工艺手段,更是新一轮产业革命中改变人类生产和生活方式的重要引擎和颠覆性技术体系,其背后的增材思维正在带来一场释放设计自由度和激发创造力的革命。安世亚太作为我国先进设计与增材制造服务企业,提出以增材思维为核心的先进设计与制造一体化解决方案,通过先进设计技术实现产品结构创新能力的飞速提升,并建立了面向增材的从设计到制造再到服务的完整产业链。

以增材思维为核心的先进设计,是一种正向设计体系的思维和能力。采用仿真模拟或正向设计技术,借助设计创新、参数优化、拓扑优化等手段开展创新设计,并借助虚拟试验技术进行验证。在设计的过程中,工程师可以打破工艺的束缚,专注于需求,设计任何结构的产品,而不需要考虑制造工艺的局限,从而实现对各类工业产品整机或其关键零部件进行程度不一的再设计,实现工业品节材减重、性能提升。

助力燃气涡轮发动机创新

航空发动机与燃气涡轮产业是能源动力装备领域的最高端产品,代表了装备制造业的最高技术水平。由于微型燃气涡轮发动机的零部件结构复杂且微型化,因此至今仍需依赖国外的产品和技术。

安世亚太联合深圳意动航空科技有限公司成功开发了两款全3D打印微型涡喷发动机,10kg级推力的NK-10和50kg级推力的NK-50。2018年已完成1200℃以上超温试验,各项指标满足设计要求,试验中最高转速高于14万rpm,为世界首次全3D打印旋转涡轮高温点火实验。

微型涡喷发动机在多处关键零部件结构设计方面融入了增材先进设计的概念,减少了发动机零件数量,降低了发动机的整体重量,增加了部分结构件的强度,实现更低成本、更优性能、更长寿命的目标,是满足先进低成本微小型空中武器系统推进动力和车船混合动力以及增程动力需求的先进动力装置。

微型涡喷发动机关键零部件结构设计融入了增材先进设计概念

用轻量化设计,实现工业品节材减重

降低产品重量对提升操控性,降低成本和能耗等大有裨益。以增材思维为核心的工业再设计的直接效益是带来工业品的节材减重。目前,再设计体系已经在数十家企业和工业产品中应用,通过基于“集成化、轻量化、智能化”设计理念开展产品设计、基于工程仿真进行模拟计算分析、增材制造技术进行产品生态工艺设计和成型制造等工作,实现生态设计和绿色制造。

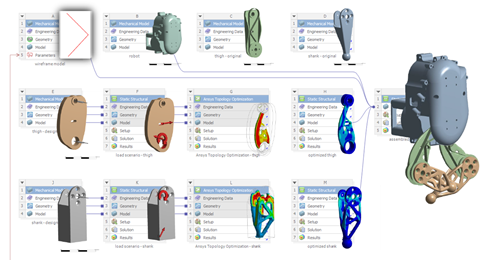

在机器人机械臂的增材设计中,安世亚太在ANSYS平台下完成了对机器人两个机械臂部件进行拓扑优化,流程包括拓扑优化、结构光顺、模型验证,并通过3D打印工艺生产制造。优化结果在最大应力和最大变形相当的情况下,重量减少了40%。

机器人机械臂的再设计,重量减少了40%

而设计结构的静强度指标与原始结构保持基本一致,动、静刚度均有较大程度提高,从而有助于提高定位精度、对编程轨迹的跟踪精度、以及系统稳定性等关键性能指标;大幅度减低机器人驱动功率,节省用户使用成本,提高了整个机械臂结构在长期运行条件下的可靠性。

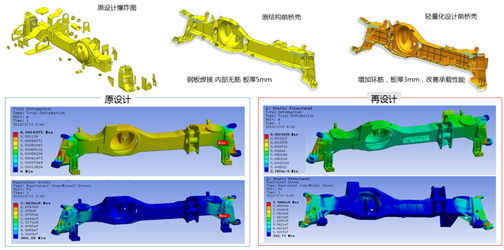

汽车前桥的再设计则是通过设计实现工业品减重的最为典型的案例。在前桥壳原结构基础上,将内部加筋处理,采用增材制造技术整体成型,实现了将原来由数十个钢制零件连接而成的前桥壳整体铸造成一个铝制零件,在不降低性能指标的前提下,重量得到大幅降低。

载荷分散结构优化,性能驱动的生成式设计

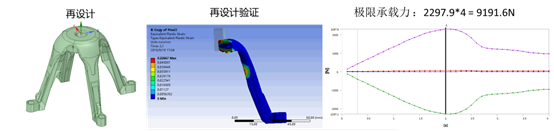

载荷分散结构优化设计,将扩散连接结构的设计集中载荷作用在结构中心,并通过扩散连接结构传递到主结构完成集中载荷的扩散。通过优化扩散连接结构,更高效地将集中载荷扩散到主结构。

拓扑优化基于已知的设计空间、工况条件以及设计约束,并考虑工艺约束,通过计算材料内的传力路径,通过优化单元密度确定可以挖除的材料。实现了性能驱动的生成式设计,成为真正的正向设计模式。

通过对结构设计进行仿真验证,并与初始结构的极限承载力进行比对,得出:极限承载力提高了55%。

通过对结构设计进行仿真验证,极限承载力提高了55%

对于中国制造业来说,通过面向增材制造的产品正向设计和再设计,可以不断提高工业品的品质和功能,充分应用技术进步和工艺改进等,降低产品成本,从而帮助企业成功抵御来自于技术创新、环保、质量等多方面的生存威胁,帮助企业获得可持续发展的恒久动力。

安世亚太具有24年的研发信息化工业软件开发和服务经验、6年的工业品先进设计和增材制造经验,是我国工业企业研发信息化领域的领先者、新型工业品研制者、企业仿真体系和精益研发体系创立者,在国内PLM、虚拟仿真及先进设计领域处于领先地位,提出了基于增材思维的先进设计和智能制造解决方案,聚焦于打造以增材思维为核心的先进设计与智能制造产业链,以全球视野和格局进行资源整合、技术转化和生态构建。