基于Flownex的数字孪生体解决方案(下)

在《数字孪生体技术白皮书》中,我们提出了数字孪生体的成熟度模型,分为数化、互动、先知、先觉和共智五个层级。其中“数化”是对物理世界数字化的过程。这个过程需要将物理对象表达为计算机和网络所能识别的数字模型。建模技术是数字化的核心技术之一。

《基于Flownex的数字孪生体解决方案》是我们最近完成的系列落地方案之一。该方案适用于热力系统、冷却系统、通风空调、油气管网、航空发动机与燃机等应用场景的数字孪生体搭建。

《基于Flownex的数字孪生体解决方案》前期回顾:

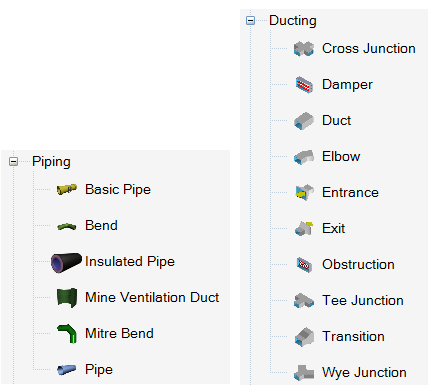

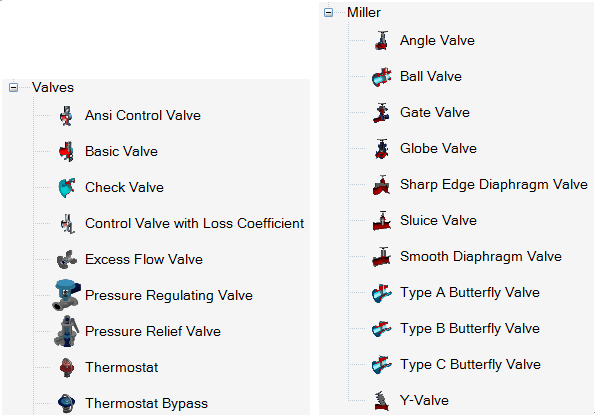

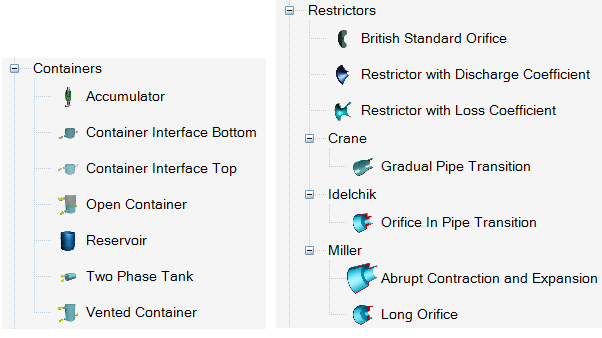

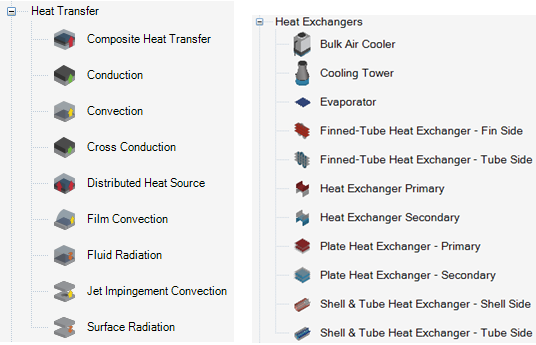

在该方案中,使用Flownex所提供的丰富的部件库来实现“数化”的建模过程。下面,对Flownex所提供的部件库作简要介绍。

Flownex所提供的部件库简要介绍

1 基本元件库

Flownex提供了在系统建模时最常用到的基本元件库,包括管件、弯头、阀门、容器、限流器、流阻、节点和边界条件、喷管、流量计、机械传动等。

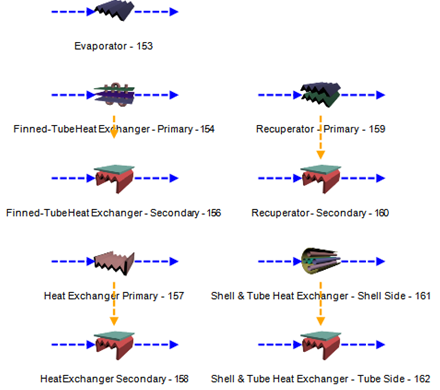

2 换热元件库

Flownex提供了丰富的换热元件库,包括导热(径向和轴向)、对流、气膜冷却、流体辐射换热、冲击对流换热、表面辐射换热等,以及多种类型的热交换器。

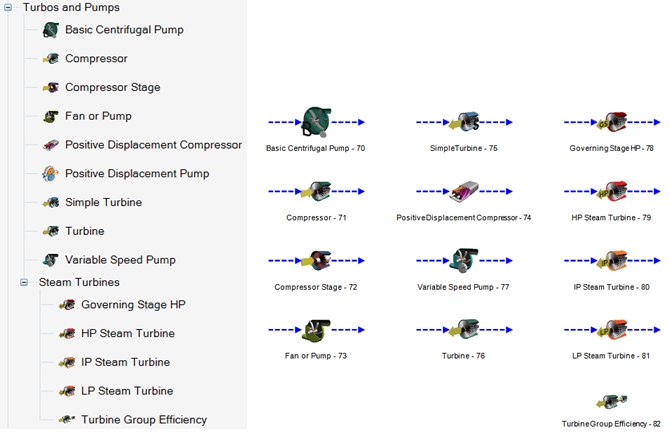

3 旋转元件库

Flownex提供了专门的旋转元件库用于计算旋转机械内的流动状况,包括压气机、涡轮、泵、风机、强制漩涡、自由漩涡、封严篦齿、旋转环形间隙、旋转通道、旋转孔口、转子-转子盘腔、转子-静子盘腔等。

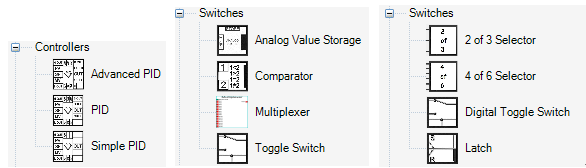

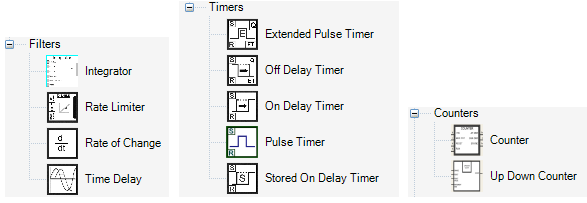

4 控制系统元件库

Flownex提供了丰富的控制系统元件库,包括模拟元件(控制器,滤波器,输入输出流,数学函数和开关)、数字元件(计数器,逻辑操作,开关和定时器)以及转换器等。

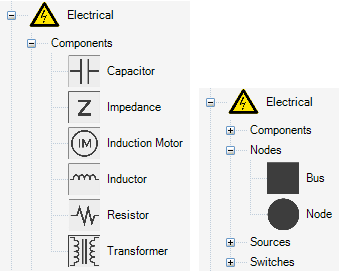

5 电气系统元件库

Flownex提供了多种电气系统中的元件库,包括输入元件(发电机,马达,变压器等)、辅助元件(基本激励,电压源,同步器等)、节点(总线,固定电压节点等)以及开关和制动器等。

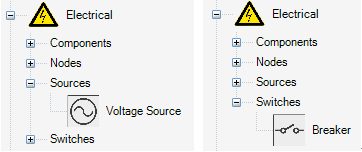

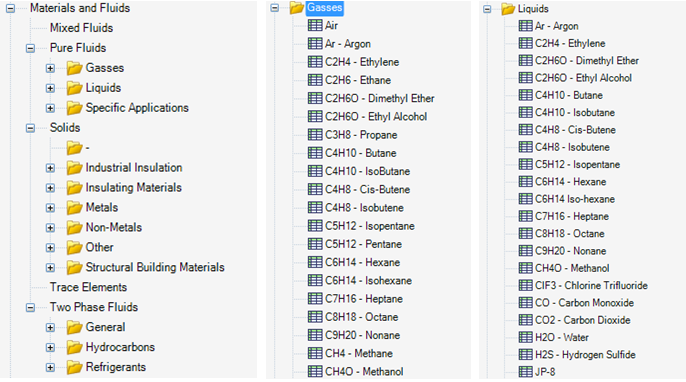

6 材料物性库

Flownex提供了丰富的材料物性库,可以计算气体、液体、气体混合物以及含相变的均匀两相流的流动,还可以计算气固、液固耦合换热。

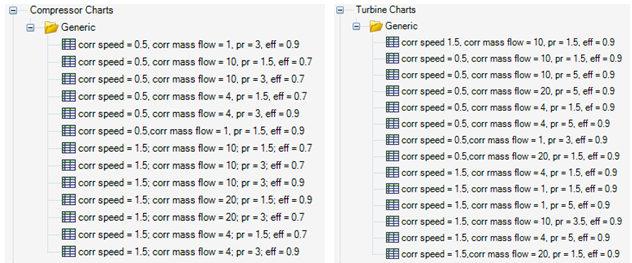

7 元件特性曲线数据库

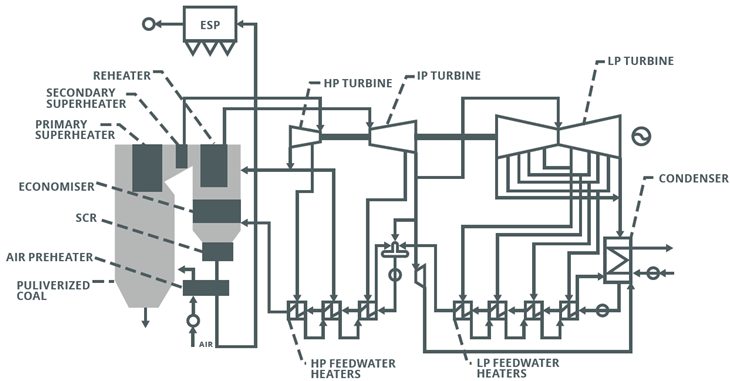

Flownex提供了丰富的元件特性曲线数据库,包括压气机、涡轮、泵和阀等的特性曲线。

数字孪生电厂

燃煤热电厂是由多个高温、高压的复杂设备组成的热力系统。在电厂运行过程中,有很多因素有可能导致系统效率下降(见表1),带来运行成本的增加。严重的情况会导致故障或重大安全事故的发生。如何评估各种因素对燃煤电厂热效率或安全运行的影响,并对这些影响进行量化,以便在停机维修时改善这些可能的因素,从整体上提升电厂的效率和安全性,是目前大多数电厂遇到的挑战之一。

-

*环境条件变化。

-

*冷却塔性能下降。

-

*冷凝器性能下降。

-

*冷凝器进气。

-

*主冷凝器管堵塞。

-

*给水加热器启用。

-

*冷却泵停用。

-

*汽轮机效率损失。

-

*送风机容量不足。

-

*引风机容量不足。

-

*煤质。

-

*燃烧效率。

-

*喷水系统。

-

*吹灰。

-

*空预器泄漏。

-

*空预器压力下降。

-

*空预器结垢。

-

*烟气泄漏。

有可能导致电厂运行效率下降或故障的因素列表

1 解决方案

创建一个可以完全镜像电厂运行状况的数字孪生体,是解决上述挑战的有效方案。数字孪生电厂的基线基于原始设计条件,但此后可以根据现有电厂工况进行调整。在数字孪生体中,可以将不同“版本”的工况放置在一起,通过对比,量化出更改条件带来的影响。数字孪生体能够完成如下工作:

-

在发生故障之前准确预测电厂的性能。

-

基于系统约束,提前给出建议,更好地管理故障和系统瓶颈的影响。

-

为电厂预期维修或停机工作提供前瞻性指导。

-

执行量身定制的工作范围并评估停机后的工作优先顺序,以最少的维护量获得效率的提升。

-

2 热电厂的数字孪生体

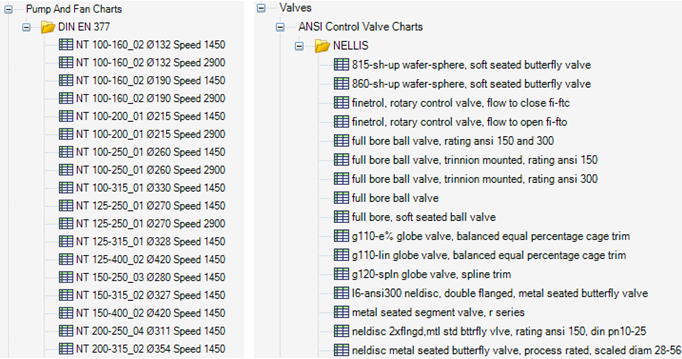

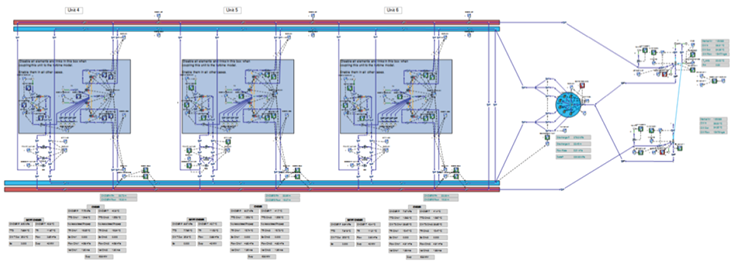

热电厂的数字孪生体架构包括热电厂的物理设备、数字孪生设备、测量与控制设备、以及包含了人机界面的用户域。如图1所示。

图1 热电厂数字孪生体架构

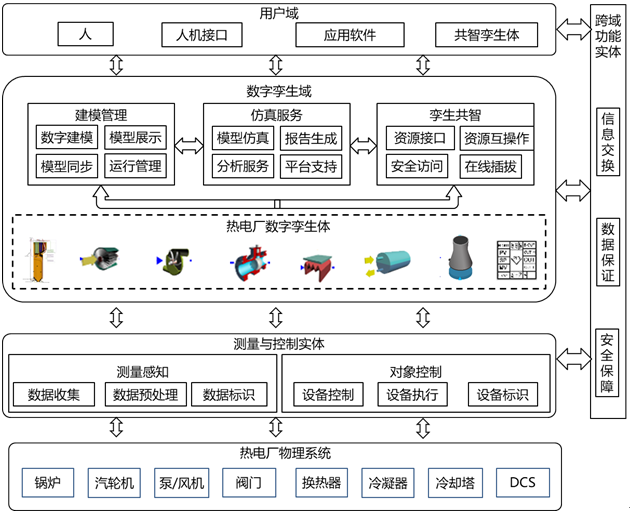

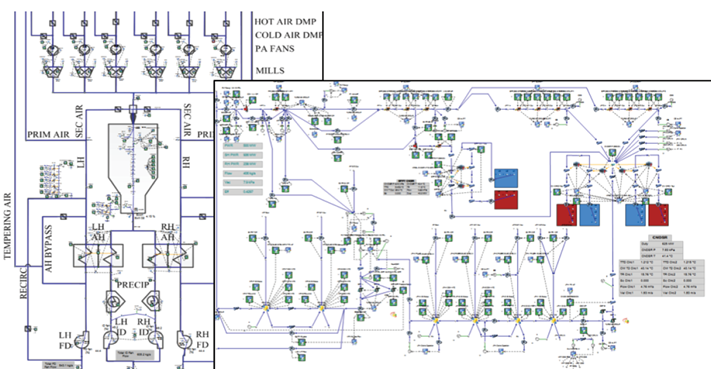

图2显示了燃煤电厂的示意图。数字孪生体中包括了各个子系统的所有综合传热和流体流动行为。为了开发基线,需要使用一系列数据表,例如原始设计数据,测试数据,风机和水泵曲线,空预器,锅炉,烟气净化器,汽轮机,给水加热器,泵,冷凝器和冷却塔。

图2 燃煤电厂过程示意图

图3是在Flownex®中创建的热电厂数字孪生体网络模型。燃煤电厂的数字孪生体完成后,每个故障或缺陷对热性能的影响为可通过以下方式进行评估:

步骤1:建立基准。

步骤2:引入电厂测量的缺陷数据。

步骤3:求解数字孪生体模型,允许控制系统调整设定点的参数。

步骤4:记录过程条件并与基线进行比较

图3 燃煤电厂的数字孪生网络模型

3 运行实例

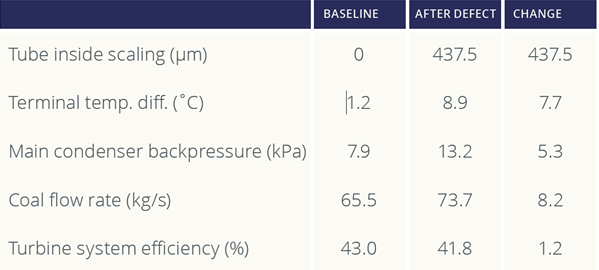

利用上述热电厂数字孪生体,评估冷凝器管内结垢的影响。结垢会增加传热阻力,从而导致主冷凝器背压升高。因此,必须增加煤粉量以补偿热效率的损失,这带来了可量化的更高的运营成本。从电厂到冷凝系统工程师所获得的信息是,由于化学部门对水质的管理不善周末停机期间,测量得到的主冷凝器管内的水垢积聚为437.5μm。

通过运行在Flownex®中创建的数字孪生体,得到冷凝器管内水垢带来了表2中的结果。

表2模拟结果汇总

从结果可以确定,水垢对主冷凝器背压有负面影响,从而降低了汽轮机的效率。效率损失约为1.2%,需要多烧煤8.2千克/秒。运行成本的增加让系统工程师意识到冷凝器的清洁以及对冷却水循环化学处理进行适当管理的重要性。

4 结论

通过使用Flownex®中燃煤电厂的数字孪生体进行的研究,量化了冷凝器在管内结垢对电厂热性能的影响。使用Flownex®量化了补偿效率损失的额外燃煤量,系统工程师据此来考虑下一次停机时对主冷凝器清洁的必要性。尽管本案例研究了一个子系统中的单个缺陷,也可以使用Flownex®评估其它子系统的缺陷。电厂的数字孪生体还能够为其他系统工程师提供有价值的信息,并且与工程管理人员一起,优先制定工作范围,以便在下一次电厂停机维护时,获得最大的长期收益。