创成云SaaS平台随形水路自动化设计上线

模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,素有“工业之母”的称号。我国模具行业目前处于中低端水平,高端模具的生产仍然以德国、日本等国家为主,利用增材制造技术赋能模具行业发展,将大大助力我国进入高端模具制造国的行列。

模具通过3D打印技术,可以大大缩短整个产品的开发周期,并成为驱动创新的源头。通过降低模具的生产准备时间,能够使模具制造周期跟上产品设计周期的步伐,使企业能够承受得起模具更加频繁的更换与改善周期。

3D打印模具应用的核心是随形水路的设计和应用,相比传统的直通型水路,模具的随形水路设计可以实现任意形状的冷却通道,极大降低冷却时间,缩短开模周期,生产效率平均可以提高35%以上。并且,随形水路的设计可以使整个模腔内温度梯度分布更加均匀,因此效率提升的同时,模具产品翘曲、变形、飞边等问题都可以避免,产品良品率也可以大大提高。

-

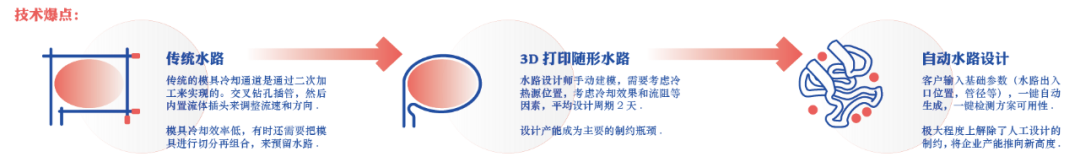

传统水路:传统的模具冷却通道通过二次加工实现,交叉钻孔插管,然后内置流体插头来调整流速和方向,模具冷却效率低,有时还需要把模具进行切分再组合,来预留水路;

-

3D打印随形水路:水路设计师需要根据热源部位、冷却效果、流阻和打印风险等多种因素的制约进行设计,通过CAD软件建模。根据模型难易程度不同,工程师完成水路设计方案往往需要几个小时甚至更长的设计时间。并且,随着3D打印模具应用越来越广泛,随形水路设计师的需求以及现有设计师设计产能的瓶颈对行业发展的制约越发凸显;

在模具增材制造领域资深的专家和工程师的配合下,通过对增材模具设计工作流程的详细调研和分解,结合创成式设计算法的优势,经过长时间的技术研究和攻坚,安世亚太开发完成了随形水路自动设计算法。

创成云随形水路,可以在仅输入基础条件下,一键自动生成随形水路,极大程度提高了水路设计的效率,将模具和相关企业设计以及产能推向新的高度。

创成云的随形水路自动生成模块,可以通过云端上传模型,平台智能快速全面解析三维数据,允许工程师根据设计需求编辑和调整技术参数,定义好设计参数后,平台将由AI自动算法完成水路设计工作,取代传统人工绘制水路的设计方式,快速生成随形水路方案,交互界面可以展示整个自动化水路生成过程。

程序允许用户对设定的参数进行调整和修改,以及对计算生成的结果进行下载和再编辑,整个计算分析过程根据模型数据大小、水路复杂程度、网速等因素,自动水路生成时间是以秒或者分钟计算。

图2 模具随形水路自动设计操作流程

经过我们的实际验证,随形水路自动设计算法能够实现单条和多条水路自动设计、依据模具和胶位面形状自动变径变截面的水路设计、特殊模具需要长直段非随形水路设计以及适用嫁接打印模具应用等情况,可以满足注塑模具、压铸模具80%以上的水路设计要求,对各种模具样式均具有普适性。

在增材模具制造领域,除了水路设计是个耗时的工作之外,通过对工作流程的详细分析也可以看到,很多情况需要针对设计的随形水路做仿真分析,提供模流分析报告给最终用户,以对比验证随形水路和传统水路优劣、以及不同随形水路设计方案的选择。

但是,模流分析相对水路设计,对技术要求更高,且是一个更加耗时的过程,以一般水路设计时间是半天时间对比,模流分析需要1到3天甚至更久。创成云SaaS平台提供轻量化的快速仿真分析工具,仿真时间与自动化水路设计时间相当,给设计师提供快速仿真结果支持。目前,我们支持随形水路的流速、压力以及温度场等关键信息快速仿真,能够在水路设计之后进行辅助验证,及时看到仿真结果,加快设计迭代优化速度。

图4 模具随形水路快速仿真分析过程

随形水路自动设计工具通过设计能力以及设计效率的大大提升,能够给模具增材以及相关企业带来巨大价值,比如水路设计时间可以从之前的半天缩短到10分钟,给客户提供解决方案时间缩短到半天甚至更短。随着增材制造在模具市场的接受度不断加深、应用不断扩大,伴随着创成云对模具随形水路设计瓶颈的突破和加持,增材制造在模具行业的渗透率将会逐渐提高。