-

-

解决方案概述

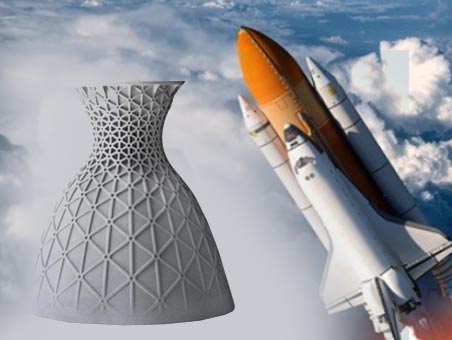

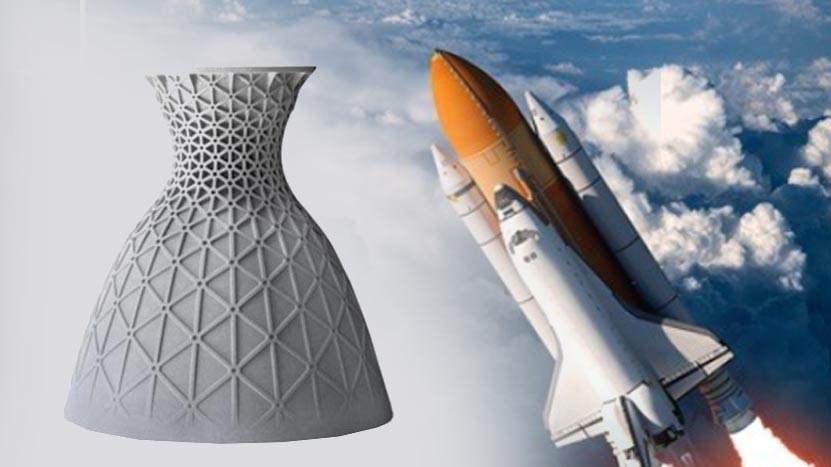

增材制造技术在缩短产品研发周期、优化零部件结构、减重降本、快速修复损伤部件等方面的优势明显,随着其在航天领域的应用不断深入,目前已经成为航天器设计和制造能力的一项关键技术。安世亚太基于多年的行业仿真、设计、增材制造等技术沉淀,提供面向航天运载、空间科学等领域的增材设计、仿真咨询、工艺仿真、增材制造服务、材料开发、装备定制的全流程一体化解决方案。

行业应用

航天行业增材制造技术应用包括:壳体类零件轻量化设计、卫星支架类零件拓扑优化、发动机大尺寸换热器设计、火箭轴承支座类主承力构件拓扑优化及零件损伤修复。

-

-

-

壳体类零件轻量化设计

壳体类零件轻量化设计

航天器在发射和在轨运行过程中,要经历各种复杂恶劣的力学环境,需承受振动、冲击、噪声、过载等载荷,这对航天器结构设计提出更高要求,其中阀壳体类零件工作承受压力、冲击工况恶劣,对结构刚度、强度等均具有较高要求,提升结构性能、轻量化设计具有重要意义。基于增材制造的结构壳体类零件轻量化设计,可以显著降低零件重量,减少零件数量,提升性能,缩短研发制造周期。

-

-

-

-

卫星支架类零件拓扑优化

卫星支架类零件拓扑优化

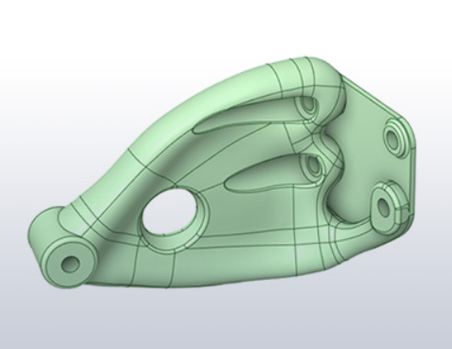

太空卫星发射成本较高,每公斤达到数千至数万美元,零部件的减重将带来巨大的经济效益。卫星支架做为固定卫星的结构,需经受太空中极端的温度载荷,要求材料具有优异的力学性能,且对材料比强度有较高要求,基于拓扑优化、点阵设计技术,可以进行结构的一体化、轻量化设计,实现性能提升、重量减轻等目标。

-

-

-

-

大尺寸换热器结构设计备

大尺寸换热器结构设计备

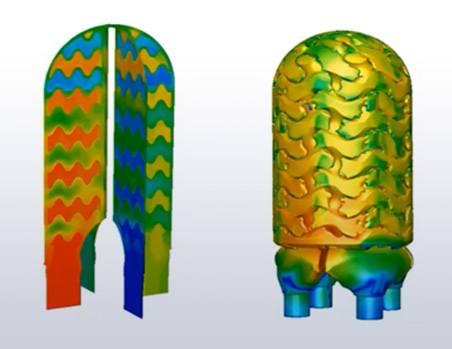

在航天发动机热管理技术中,紧凑高效的换热器设计与研制对提升发动机热管理技术水平具有重要的意义。增材制造技术使得更加复杂精细的紧凑换热器结构设计成为可能,同时新型换热器的研制周期大大缩短,换热器换热性能提升,满足对换热器轻质高效要求。基于增材设计的TPMS胞元大尺寸换热器,体积和重量减轻,换热面积增加,热传导效率提升。

-

-

-

-

轴承支座类承力构件拓扑优化

轴承支座类承力构件拓扑优化

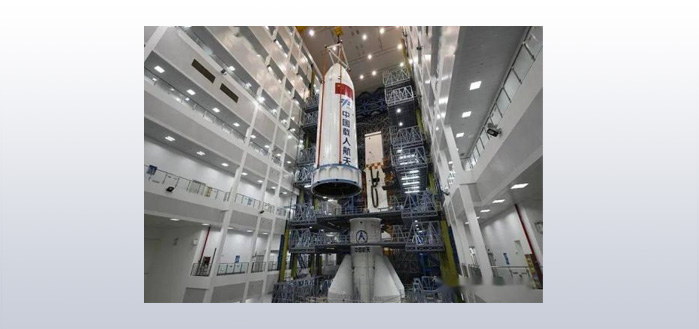

轴承支座类零部件做为主承力构件,对结构材料比强度的要求较高,采用面向增材制造的拓扑优化等技术进行基于力学传递路径的结构设计,可以有效减少零件重量,我国研制的长五B运载火箭捆绑支座经优化设计后,力学传递路径最优,有效减重200Kg,采用钛合金一体增材成形,其材料静载屈服强度略优于、延伸率远优于国内同期工程应用水平,强塑积提升一倍以上。

-